3D 砂型打印技术采用数字化控制和高精度的喷头或材料施加装置,能够精确地控制砂型每一层的厚度和形状,从而实现极高的尺寸精度。一般来说,3D 砂型打印的砂型尺寸精度可以达到 ±0.3mm - ±0.5mm,甚至更高,能够满足大多数产品对尺寸精度的严格要求。以某航空发动机企业为例,该企业采用 3D 砂型打印技术制造发动机叶片砂型,通过精确控制打印过程中的各项参数,使叶片铸件的尺寸精度达到了 ±0.1mm,与传统铸造工艺相比,尺寸精度提高了数倍,减少了后续机械加工的工作量,提高了产品的生产效率和质量。3D砂型打印,环保节能,让砂型制造与环境和谐共生——淄博山水科技有限公司。3D打印砂型中心

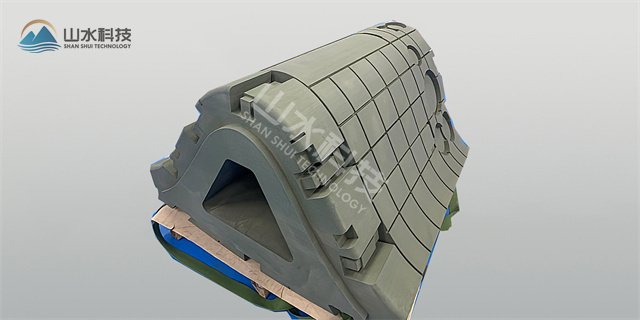

传统砂型铸造在砂型紧实过程中,难以确保型砂在复杂型腔中均匀分布,容易造成砂型局部强度不足或疏松,从而在浇注过程中引发砂眼、气孔、缩孔等缺陷,影响铸件的质量和性能。而且,一旦模具制作完成,若要对铸件设计进行修改,往往需要重新制作模具,这进一步延长了产品开发周期,增加了成本。3D 砂型打印技术,也被称为增材制造技术,它基于离散 - 堆积原理,通过逐层添加材料的方式构建三维实体模型。在 3D 砂型打印过程中,首先需要利用计算机辅助设计(CAD)软件创建铸件的三维数字模型,然后将该模型导入到 3D 砂型打印机中。打印机根据模型的分层信息,通过喷头或其他材料施加装置,将粘结剂或其他成型材料按照预定路径精确地喷射或铺设在砂床上,使砂粒逐层粘结固化,逐步堆积形成所需形状的砂型。广东大型砂型3D打印选择我们共同见证辉煌未来和成长历程——淄博山水科技有限公司。

通过对 3D 砂型打印与传统砂型铸造在技术原理、复杂结构成型能力、生产周期、成本效益、精度与质量以及环保等多个方面的深入对比分析,可以清晰地看出 3D 砂型打印技术相较于传统砂型铸造具有诸多优势。在复杂结构成型方面,它突破了传统工艺的限制,为产品设计创新提供了无限可能;在生产周期上,大幅缩短,使企业能够快速响应市场需求;成本效益提升,从模具成本、材料利用率到人力成本等多维度降低了成本;精度与质量得到有效保障,提高了产品的竞争力;在环保与可持续发展方面,减少了材料浪费和能源消耗,降低了污染物排放,顺应了时代发展的趋势。

无机粘结剂如硅酸钠(水玻璃),具有环保、成本低等优点,其粘结的砂型透气性相对较好,因为水玻璃在固化过程中形成的凝胶结构不会完全堵塞砂粒间的孔隙,为气体排出保留了通道。然而,水玻璃粘结剂的粘结强度相对较低,难以满足一些对强度要求较高的铸件生产需求。为了平衡透气性和强度,可采用复合粘结剂,将有机粘结剂和无机粘结剂按一定比例混合使用。例如,在水玻璃中添加适量的酚醛树脂,既能利用水玻璃良好的透气性,又能借助酚醛树脂提高砂型的强度,通过调整二者的比例,实现透气性和强度的比较好平衡。3D砂型打印,跨行业的砂型制造利器,创造丰富价值——淄博山水科技有限公司。

砂粒的形状也不容忽视。圆形砂粒在堆积时排列较为紧密,孔隙率相对较低,透气性较差,但圆形砂粒之间的摩擦力小,更容易在粘结剂作用下相互粘结,有助于提高砂型强度;而多角形砂粒堆积时孔隙率较大,透气性较好,但由于其棱角较多,在粘结过程中,粘结剂难以均匀包裹砂粒,会影响粘结效果,进而降低砂型强度。因此,在实际生产中,需要根据铸件对透气性和强度的具体要求,综合考虑砂粒的粒度和形状。对于对透气性要求较高的铸件,如一些薄壁且结构复杂的铝合金铸件,可优先选择粒度较粗、形状为多角形的砂粒;对于对强度要求较高的铸件,如大型铸钢件,则可选用粒度适中、形状接近圆形的砂粒。厂家实力,信誉保证——淄博山水科技有限公司。湖北3D砂型打印机

品质铸就辉煌,服务赢得未来——淄博山水科技有限公司。3D打印砂型中心

在传统砂型铸造过程中,制作模具是极为关键且耗时费力的环节。对于简单形状的铸件,模具制作相对容易;但当铸件形状复杂,尤其是具有内部空腔、异形曲面、薄壁结构或精细细节时,模具制造的难度呈几何倍数增长。例如,对于带有复杂内部冷却通道的航空发动机叶片,传统方法需要通过多个型芯组合来构建内部结构,这不仅要求极高的模具加工精度,而且在型芯装配过程中极易出现偏差,导致铸件内部质量难以保证。同时,模具制作过程涉及到机械加工、钳工修整等多个工序,需要大量的人力投入和较长的制作周期,这无疑增加了生产成本。3D打印砂型中心

淄博山水科技有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。